利用縫隙抑制型鎢填充接觸區(qū)工藝來降低良率損失

作者:應(yīng)用材料公司金屬沉積產(chǎn)品事業(yè)部接觸和中段產(chǎn)品線全球經(jīng)理Jonathan Bakke

在早先的技術(shù)節(jié)點中,由于器件尺寸較大,能采用成核及平整化化學(xué)氣相沉積(CVD)技術(shù)進行鎢(W)填充。如今,由于插塞處的超小開口很容易發(fā)生懸垂現(xiàn)象,因此薄膜表面均勻生長的共形階段可能在填充完成前就關(guān)閉或夾斷,從而留下孔洞。即使沒有孔洞,由于填充物從側(cè)壁生長,在共形沉積時必然會在中間形成中心縫隙問題。

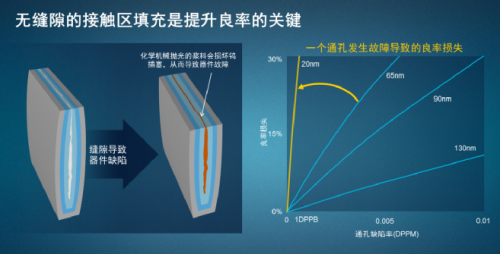

這些屬性使極細小的成核層在化學(xué)機械拋光(CMP)過程中容易被滲透,使CMP漿料進入,從而破壞鎢插塞。這會導(dǎo)致高電阻產(chǎn)生,或使得負責(zé)傳遞晶體管信號的互連完全損壞。先進芯片設(shè)計中的高密度特征以及缺乏多余的通孔,意味著一個簡單的孔洞就會造成器件完全損壞,從而帶來嚴(yán)重的良率損失(圖1)。

圖1:上圖中,y軸顯示了器件的良率損失,x軸為通孔缺陷率。十億分之一的缺陷就會導(dǎo)致20nm節(jié)點的芯片產(chǎn)生15%以上的良率損失,而在更小節(jié)點的器件中這一情況會更為嚴(yán)重。

我們的新方法采用了獨特的“選擇性”抑制機制,可生成自下而上的填充,而不會產(chǎn)生縫隙和孔洞問題。對成核層的上部區(qū)域進行特殊的預(yù)處理可促成鎢自下而上生長,從而盡可能減少因夾斷而造成的孔洞或接觸區(qū)縫隙的產(chǎn)生。

這一“縫隙抑制型鎢填充工藝”(SSW)有效優(yōu)化了鎢的體積,可制成更牢固的成核表面,便于填充后續(xù)的集成工序。這樣也可以降低對CMP和介質(zhì)蝕刻工藝的要求,從而帶來性能、產(chǎn)品設(shè)計和良率方面的改善。

評論